形状との取り組み

さて、そこで素材は決まった。今度は形状の検討である。

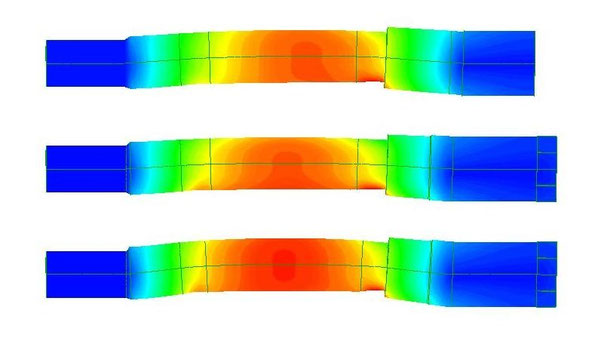

先ほどの画像と同じく、上からノーマル、クロモリ鋼、64チタンである。これは温度を表したものでは無く、

荷重がかかったときのしなりを表したものである。

ごらんのように車体に対して右側の変形量が大きいことがわかる。特にノーマルは顕著である。

ノーマルは色の分布が右にズレており、クロモリと64チタンはほぼ左右均等。

ブレーキング時にベアリングに荷重が掛かった時に左右でしなる(Fフォークの沈む)量が異なる。

静的な荷重状態で判断する限りでは、64チタンやクロモリはノーマルよりもバランスが良いと言える。

もう一つわかったのは、シャフトの右端の構造である。ノーマルは内六角であるが、クロモリとチタンは外六角である。

これは製作コストの関係もあったが、結果的には強度を上げる方向に作用した。

内部の形状に関しては、プロトモデルは肉厚も薄く複雑な形状をしていたが、

強度面を考慮し、また路面からのフィードバックを和らげるために肉厚を増やした。

更に、コストを下げるためには加工工程を極力減らす必要があり、内部の段差を減らし形状の変更を行った。

チタンのアクスルシャフトがノーマルよりも格段に軽くなっているとは言え、

比重から考えるとやや重量があるのは、実はこういうことなのである。

何度にも渡る走行テストを繰り返した。前出の図にあるようにコンピューターの解析によって

シャフトにかかる応力を計測、それを基に極めて精緻に強度バランスを取った。

走行テストとコンピューターによる解析の結果、シャフトの寸法・形状が決定されたのである。