Ti-6Al-4Vという素材との取り組み

「バネ下の軽量化はバネ上の軽量化の効果の約10倍に匹敵する」と言われるように、

この軽量化の効果はフロントフォークのスプリングより先端の部分やホイールでは大きく、

特にホイールやホイールと共に回転している部分では慣性を減らす効果もあり劇的に変化する。

レースなどの競技の世界では車両の運動性を上げるために徹底的に軽量化を図っており、

その効果はもはや疑うところが無い。軽量化のもっとも大きな効果は、ハンドリング、

とくにコーナリングでの左右への切り返しやコーナー進入での軽快さと、サスペンションの動きがより感じられること。

タイヤと路面とのコンタクト、接地感が向上すること。

サスペンションの下での重量は、たった50gの軽量化でもサスペンションの動きに大きく貢献する上に、

前輪は走行中に常に左右に微妙にハンドルを操作して直進させバランスを取っていることから、

ハンドリングに軽快になりコントロールが楽になる。

莫大なコストをかけて製造された超軽量なマグネシウムホイールやカーボンホイールが

レーシングマシンに採用されているのも、それが理由である。

その回転の中心であるアクスルシャフトも例外では無く、サスペンションの運動性能を引き上げ、

制動力や乗り心地にも大きく影響する。例えて言うなら、ランニングの際に重い靴と軽い靴のどちらが走りやすく、

疲労が少なく、より遠くに長い時間走れるかと言うことになる。軽快なフットワークは軽い足下から来るのは間違いない。

俊敏な動きも軽ければ可能だが、それが重いと、早い動きや長時間繰り返される動きに耐えられない。

バネ上の条件が変わらなければ、バネ下は軽いに超したことは無い。

明らかに腰や膝や足首の負担が少なくなるのと同じである。

また強度や耐熱性という点では、チタン合金は航空宇宙分野や軍需産業でも使用されている素材である。

超音速で飛行する戦闘機や偵察機、ロケットなどで耐熱素材・強度部材として使用されている、

非常に信頼性の高い素材なのだ。逆に低価格の機械などコスト重視の商品や汎用品には、

高価なためにチタン合金の部品が材料として使われることは無い。

チタンは高品質であり、安全性、耐久性、耐熱性においては他の金属を寄せ付けないだけのスペックを有しており、

その信頼性が航空宇宙産業や軍需産業において認められているのだ。

万が一の事故の場合に人命の安全性に関わるところ、

そして経済的なダメージを受けてはならないところに使われている素材、それがTi-6Al-4Vなのだ。

それからチタンは非常に錆びにくいという特質を持っている。薄い酸化皮膜を形成した後は、

それ以上変化することがほとんど無いため、美観は新品の時から年数を経てもほぼ変わらない。

一方で鉄で作られたノーマルシャフトやクロモリシャフトは錆びる。

今でこそ鉄のノーマルシャフトは錆びにくくなっているが、それでも錆びたものを見かけることはある。

鉄をベースに作られているクロモリでもそれは同じ。それほど年数が経っていないのに錆びることは多い。

特にシャフトの場合は、ビットやソケットを差し込むところの傷、

そして回転させながらフォークの受けに差し込んで行くときの擦れなどで、いとも簡単に表面は傷ついていく。

これらは錆の発生を促す。

さて、その効果は軽量化と強度と美観だけだろうか?実はそれだけではない。

Ti-6Al-4Vという金属に求めた「ある性能」が重要だった。

軽量化だけであればアルミ合金もあるし、マグネシウム合金もある。 また強度で言えばクロモリ鋼もある。

実はこの素材でシャフトを作らなくてはならなかった必然性があったのだ。

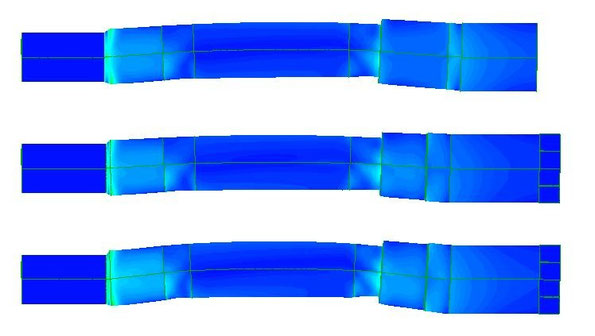

上の画像は、一番上が空冷R1200のノーマルシャフト、中央がプロトモデルのクロモリシャフト、

下がプロトモデルの64チタン(Ti-6Al-4V)シャフトで、それぞれの表面の応力分布である。

実際にはここまで変形することは無く、変形の倍率を上げてわかりやすくしている。

驚くべき事に、強いと思われていた64チタンは意外にも変形量が大きかった。

最も変形量が少ないのはクロモリである。 一体どういうことなのだろう?

ここで、それぞれの金属の特性に関して考えてみる必要がでてきた。

オートバイで使用されている金属は何種類かあるが、それぞれに異なる特性がある。

塑性・弾性変形をしたり、展性・延性があったり、もろさ・粘さがあったり、錆が発生したり、

熱処理によって性質・硬さを調整出来たり、加工硬化が起きたりである。

オートバイのアクスルシャフトを考える上で、金属の特性として重要だったことは、その比重でありヤング率だった。

今更説明するまでもないと思うが、比重とはある物質の密度(単位体積あたり質量)と、

基準となる標準物質の密度との比である。

通常、固体及び液体については水(温度を指定しない場合は 4℃)を基準とする。

簡単に言えば、同じ体積での重量がどれだけ違うかと言うこと。鉄の比重は7.9。

それに対してTi-6Al-4Vの比重は4.42であり、

同じ体積であるならばチタンは鉄の約6割程度の重量となる。

実際にはもっと軽い金属もあり、その代表的なものとしてアルミやマグネシウムの合金があげられる。だが強度は低い。

チタンは比重に対して強度が高い金属、つまり軽量化をしながらその強度を維持するという点で優れているのだ。

だが軽さ以外の金属の特性も重要になってくる。

それはヤング率である。ヤング率とは、弾性範囲で単位ひずみあたり、どれだけ応力が必要かの値を決める定数で、

簡単に言えば、一定の歪みを与えるのに必要な荷重の値である。

当然、数値が大きいほど歪みにくい(=強度が高い)ということになる。

ところがヤング率に関して調べてみると、強いと思っていたチタンは実は弱かった。

鉄のヤング率は192GPa、そしてアルミニウム合金7075が71、マグネシウム合金AZ31が45で、Ti-6Al-4Vは113。

この数値を見てもわかるように、チタンは変形率が高い。

ノーマルをS45Cの機械構造用中炭素鋼としてヤング率を205と考えるならば、64チタンは非常に低い値となる。

強いと想像していたのにまったく違っていた。

実際に応力分布を比較してみたら、チタンはノーマルと比べるとむしろ変形量が大きいという結果になったわけだ。

通常、金属の強度に関する考え方としては、高ヤング率=高引張強度となる。

強い金属は伸縮せず、伸縮する金属は弱いと考えるのが常識。

アルミ合金などは日常的に目にする素材の中では弱い方で、比較するならばTi-6Al-4Vの113というヤング率は、

強いとは言えない値だ。しかしTi-6Al-4Vの引張強度は高い。

一般的に引張強度が強いと言われるSCM435などのクロモリ鋼に匹敵していて、

車体に使われている鉄などのボルトの1.5~2倍ほどの強度がある。

ヤング率が低いのに引張強度は高いという、通常考えにくい特性をTi-6Al-4Vは持っていたのだ。

ではなぜアクスルシャフトにTi-6Al-4Vなのか。変形には、それが変形しても元に戻る弾性変形と、

金属としての降伏点を超えると永久に変形したまま戻らない塑性変形がある。

アルミやマグネシウムはチタン合金よりも軽量であるが、この点が耐えられない。

Ti-6Al-4Vはそれらの金属よりもヤング率は高い。

そしてTi-6Al-4Vが採用されたのは、こそ弾性変形の範囲が広かったことと引っ張り強度が高かったことである。

Ti-6Al-4Vはこの弾性変形の範囲の中でうまく変形して力を逃がしている、

つまり変形に耐えられる荷重値が大きい。Ti-6Al-4Vのシャフトは弾性変形内でうまく応力を逃し、

そしてその引張強度の強さで剛性を生み出している。

車体に対してはもう一つサスペンションが介在していると言っても良いだろう。

これがチタンアクスルシャフトの独特な乗り心地を生み出していると言える。

これが高速回転するベアリングのような軸として考えるならば、変形量は少なければ少ないほどよい。

なぜならば変形は回転部分に無駄な動きや摩擦を発生させ効率を落とすからである。

しかしアクスルシャフト、特にフロントアクスルシャフトと考えた場合にはそれは必ずしも正解では無い。

ノーマルでさえ適度なしなりをもって路面からの衝撃を吸収しているのだ。

一方で車両関係に使われる機会の多いクロモリ鋼は、ここでなぜ使われなかったのか。それはその重量と硬さである。

クロモリ鋼は非常に硬く、変形が少ない。

それから、ノーマルシャフトと重量がほとんど変わらない。これが一般道の走行においてネガティブに感じた。

路面の悪いところに持っていくとダイレクトに反応して暴れるのだ。

しかも重いので、その動きをサスペンションがコントロールしにくい。

唯一の救いは変形しにくいことだろうか?終始カチッとした印象。

路面の良いサーキットなどでは良いだろうが、一般公道においては硬すぎて扱いにくいという印象が残った。

これがクロモリ鋼で作らなかった理由である。

もう一つ、チタンアクスルシャフトと同様にノーマルアクスルシャフトは変形する量が大きい。

なのになぜチタンのような「バネ感」が無いのか。それは戻るときの速度の差である。

チタンは変形してもバネのような特性で、元の状態の戻るのが早い。方やノーマルは変形した場合の戻る速度が遅い。

つまりゆっくりと戻ることになる。

それは常に路面からの影響を受けているアクスルシャフトでは、

戻りが遅いことは次の入力に対して反応が遅れることになる。

しかしチタンの場合はその変形が速やかに収束するために次のアクションに対しての適正な反応をする。

これがスプリングの様に感じられるのだと考える。サスペンションでもそうであるが、

ギャップに乗り上げたままサスペンションが縮んだままだと次の入力に対してショックを吸収できないのと同じなのだ。